16 Nov Services de gestion d’outils ARTS pour les géants de l’industrie

Une action rapide, proactive et responsable : telles sont les principales conditions de notre travail au sein du service d’approvisionnement en outils d’Airbus à Toulouse. L’équipe ARTS sur place, composée de huit gestionnaires d’outils, veille à ce que les travailleurs de la production d’Airbus soient équipés des outils et des matériaux dont ils ont besoin.

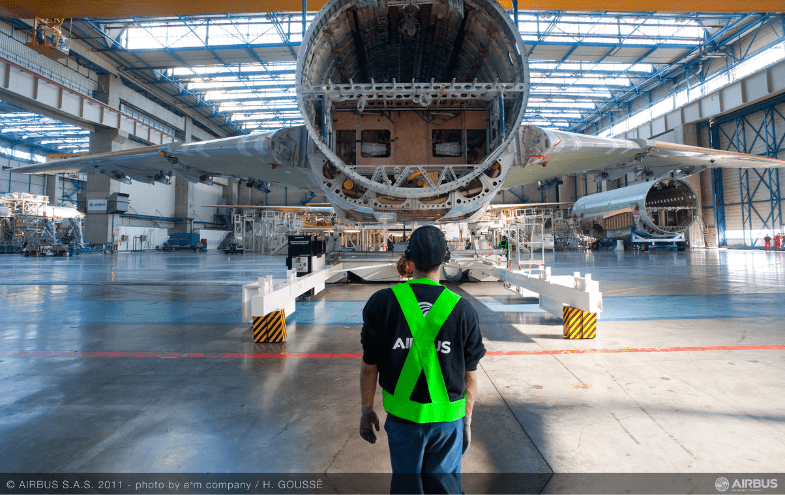

La construction d’un avion nécessite non seulement un personnel hautement qualifié, des ressources et un savoir-faire suffisants, mais aussi les bons outils. C’est ce que les employés de production de l’usine Airbus de Toulouse obtiennent de l’équipe de gestion des outils ARTS. Sa tâche consiste à équiper les mécaniciens et les électriciens qui effectuent des travaux structurels sur les avions d’Airbus à Toulouse avec les outils appropriés. La coopération avec l’usine Airbus de Hambourg est très étroite, car les sections avant et arrière du fuselage de l’A350 y sont construites. Elles sont ensuite acheminées vers Toulouse pour la chaîne d’assemblage final. En tant que branche de Tool Management Hamburg, nous soutenons l’équipe Outstanding Work (OSW) ici à Toulouse, qui fournit des services exceptionnels pour la section de construction de Hambourg.

Une équipe internationale de haut niveau

Les employés de la production viennent nous voir dans l’atelier d’outillage et nous disent de quel outil ils ont besoin pour leur travail. Notre objectif, en tant que prestataire de services pour la production, est d’avoir des collègues et un client satisfaits. Outre la livraison d’outils et la gestion des outils, nous gérons les outils, vérifions leur fonctionnalité et leur sécurité, et créons des ordres de réparation et des bons de commande si nécessaire.

Notre équipe est répartie sur différents sites d’Airbus. A Toulouse, 6 collègues sont responsables de la gestion des outils dans le cadre du travail posté. Deux autres collègues travaillent à Saint-Nazaire, où ils sont également responsables de l’atelier d’outillage. Sur ces deux sites d’Airbus, nous nous occupons de l’approvisionnement quotidien sur place en consommables, jeux d’outils, vêtements de travail, matières dangereuses, équipements de sécurité, outils de test et outils à main. Nous sommes une équipe internationale et parlons quatre langues (allemand, anglais, français et espagnol).

Lors de réunions régulières, nous discutons des besoins actuels, des acceptations de livraison et des retards ou des cessions éventuelles qui rendent de nouvelles commandes nécessaires. L’objectif est toujours d’optimiser la variété d’outils et le stock, mais en même temps de ne pas créer de pénurie d’outils. Si un outil n’est pas disponible, notre équipe veille à ce que l’outil spécial puisse être acheté auprès des succursales d’Airbus en Allemagne ou en France, ou que les collègues le commandent à nouveau si nécessaire. Notre équipe d’experts ARTS s’occupe de l’outil tout au long de son cycle de vie : elle en vérifie le fonctionnement, la qualité et la réparation, et s’en débarrasse si nécessaire. Ils gardent également un œil sur l’équipement de test – ils surveillent les dates d’expiration ou recalibrent un équipement de test s’il est mal réglé.

Dans le domaine de la gestion des outils, il n'y a pas deux jours identiques

Chaque jour, des employés d’Airbus issus de la préparation du travail, de l’ingénierie, de la production et de l’assurance qualité viennent dans notre équipe pour prendre ou rendre leurs outils de travail. Nos collègues sont installés au centre des halls de production, dans des salles de stockage de 80 à 100 m2 composées d’étagères et de nombreuses armoires métalliques.

À Toulouse, siège d’Airbus, plusieurs lignes de production sont regroupées. De nombreux avions Airbus (dont l’A320, l’A350 XWB et l’A330) y sont produits. Le site dispose d’installations de cabine et de peinture et abrite même la chaîne d’assemblage final et de préparation au vol de l’A380.

Airbus assemble notamment le cockpit de l’A380 et la section centrale inférieure du fuselage à Saint-Nazaire. En outre, les sections de fuselage et le nez de l’A350 sont assemblés dans la ville portuaire française. La diversité des activités de production implique une grande quantité d’outillage et d’autres matériaux – à Toulouse et à Saint-Nazaire, ARTS est responsable d’environ 13 500 outils et matériaux. Mais les sorties et les retours, qui sont bien sûr numérisés dans les moindres détails grâce à un dispositif de balayage avec SAP, ne représentent qu’une petite partie des tâches de gestion de l’outillage. Pour que tout soit correctement comptabilisé du côté informatique, nous attribuons un code-barres à chaque outil et consommable.

Notre équipe tourne les bonnes vis et améliore les processus

Avant de lancer le projet, notre équipe a analysé les méthodes de travail, le contenu du travail et les paramètres de la gestion informatisée des outils et s’est entretenue avec les employés des départements adjacents. L’objectif d’Airbus était clairement de se concentrer sur son cœur de métier et d’externaliser le processus de gestion des outils. La prise en charge du processus externe par ARTS devrait principalement permettre de réduire les coûts indirects du processus. Or, ceux-ci sont généralement cachés dans l’organisation du processus et ne sont souvent pas visibles au premier coup d’œil. Les facteurs de coûts indirects dans le domaine de la gestion des outils sont principalement les coûts d’approvisionnement et de stockage, mais aussi les coûts liés à l’absence d’outils, par exemple pendant les arrêts de production. Les entreprises industrielles sont généralement conscientes des défis organisationnels, mais n’ont souvent pas le temps de lancer elles-mêmes l’optimisation des processus. Et pourquoi ? Parce qu’elles doivent se concentrer sur leur cœur de métier.

C’est là que notre équipe intervient : Elle a repris les processus et, dans un premier temps, a recensé l’inventaire actuel des outils et des matériaux dans les moindres détails. Chez Airbus, par exemple, notre équipe a pu introduire une structure d’outils claire.

En outre, les résultats ont été documentés en détail dans leur système de gestion des outils. Grâce à cette clarté, toutes les personnes concernées gagnent désormais du temps dans la recherche d’outils, la consommation d’outils peut être déterminée avec plus de précision et le stockage des outils peut être rendu plus efficace.